|

微電解法又稱內電解法、零價鐵法,由于該技術具有適用范圍廣、處理效果好、使用壽命長、成本低廉等優點而得到廣泛應用。同時以廢鐵屑為原料,還具有“以廢治廢”的意義。

微電解法是利用鐵屑中的鐵和炭組分(或另外加入的焦炭、活性炭等)構成原電池,廢水為電解質溶液,以電化學的氧化還原反應為主,同時還伴有混凝吸附、催化氧化、絡合及電沉積等過程,對印染廢水、制藥廢水、焦化廢水等工業廢水具有較好的處理效果。

實際應用中,傳統的鐵炭床在使用一段時間后,會出現鐵屑板結的問題,從而導致填料層發生溝流,使處理效能迅速下降。同時,鐵屑作為陽極不斷消耗,須定期補充,但如何與原有的炭組分充分混合亦是難點。本研究致力于開發新型的微電解材料,既能保證其對工業廢水的良好處理效果,又能有效緩解鐵炭床板結的問題。

本研究以去除廢水的有機物、降低廢水的生物毒性和提高廢水的可生化性為目標,以某化工園區實際廢水為研究對象,通過燒杯實驗,系統考察了微電解材料的鐵炭比、膨潤土含量、添加劑種類和焙燒溫度對廢水處理效果的影響,確定了新型微電解材料的最佳制備方法。在此基礎上,進一步分析了新型微電解材料的結構特性。

1試驗部分

1.1試驗廢水水質

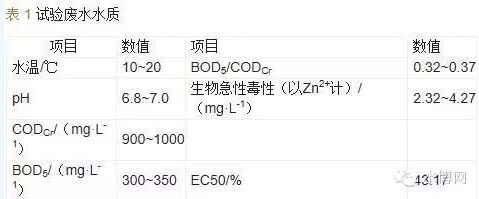

試驗用廢水取自天津市某化工園區,主要水質指標如表1所示。

1.2試劑和材料

鐵屑:取自天津市某機械廠,過100目(0.15mm)標準篩;粉末活性炭、膨潤土、草酸銨、碳酸銨、乙酸銨、氯化銨等均為分析純,購于天津北海藥品有限公司。

1.3試驗過程

將過100目篩的鐵屑和粉末活性炭混合,以膨潤土作黏合劑,加入一定量的水和添加劑,攪拌混勻,人工造粒制成球狀,粒徑為2.5~4.0mm。然后置于105℃的烘箱中干燥,20min后轉入馬弗爐中,高溫焙燒,即得到球狀微電解材料。

采用單因子分析法優化微電解材料的制備方法。取50g填料,處理200mL廢水(固液比1∶4),由于微電解在酸性條件下處理效果更好,每次試驗pH均調到3,反應時間為60min,每組試驗均重復3次,試驗結果取其平均值。

1.4分析方法

1.4.1水質常規指標分析方法

廢水的CODCr采用HACHCOD測試儀(DRB200COD加熱器、HACHDR890便攜式分光光度計)測定;廢水BOD5采用稀釋法測定;可生化性由BOD5/CODCr(B/C)比值表示。

1.4.2生物急性毒性測試

生物急性毒性測試采用發光細菌測試法,DXY-2型生物毒性測試儀,明亮發光桿菌T3小種(PhotobacteriumphosphoremT3)。測試結果以相當發光率的參比毒物Zn2+濃度來表示,采用生物毒性削減率作為生物毒性變化的指標。

1.4.3材料特性參數測試

微電解材料的比表面積和孔結構采用美國Quantaome公司氮吸附比表面和孔隙度分析儀(QuantaomeNOVA2000)測定。首先將微電解材料在300℃下脫氣處理12h,然后在77.4K下進行氮吸附和脫附。

1.4.4材料機械強度測試

微電解材料的機械強度通過工程陶瓷力學綜合試驗機(KSF003測力控制儀)測定。采用點接觸法測試球形微電解材料的抗壓強度,測試過程中,控制試驗機的加力速度恒定,記錄材料破碎時承載的力。

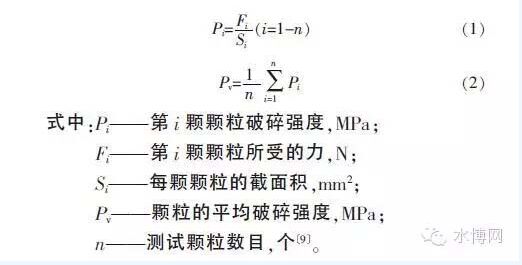

有關計算公式為:

2結果和討論

2.1新型微電解材料的制備方法研究

2.1.1鐵炭比的優化

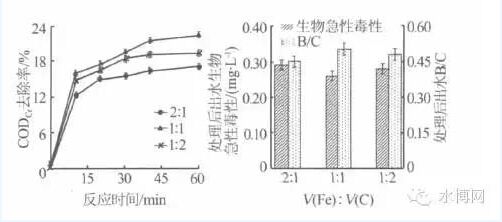

不同鐵炭比〔(V(Fe)∶V(C)=2∶1、1∶1和1∶2〕下制備的微電解材料對廢水的處理效果如圖1所示。其中,原水生物急性毒性為4.27mg/L,B/C為0.37。

由圖1可知,當V(Fe)∶V(C)=1∶1時,新型微電解材料對廢水的處理效果最好,反應60min后,CODCr去除率為22%;處理出水的生物急性毒性為0.26mg/L,較原水削減了94%;處理后廢水B/C為0.50,提高了35%。這主要是因為本實驗中鐵和炭的粒徑相近,當V(Fe)∶V(C)=1∶1時,鐵和炭形成的原電池數目最多。

綜合圖1可以看到,CODCr去除率越高,生物急性毒性削減率越大,B/C提高越明顯。這是因為微電解反應去除了部分有機物,減少了有毒有害物質的濃度,同時廢水的可生化性也得到了提高。但生物急性毒性的削減率(約90%)遠高于CODCr去除率(約20%),這是由于微電解反應主要將高毒性的大分子有機物斷裂成低毒或無毒小分子物質,有機物并未得到完全降解。

2.1.2膨潤土含量的確定

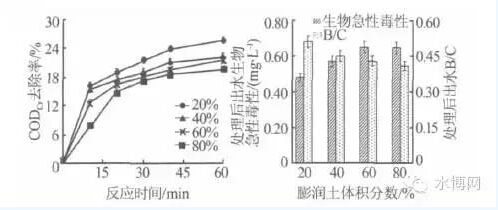

在V(Fe)∶V(C)=1∶1的條件下,考察了不同膨潤土含量的微電解材料對廢水的處理效果,結果如圖2所示。其中,原水生物急性毒性為3.72mg/L,B/C為0.37。

由圖2可知,當膨潤土體積分數從20%提高到80%時,CODCr去除率由26%降低到19%,處理出水的生物急性毒性由0.48mg/L提高到0.65mg/L,B/C由0.51降低到0.41。由此可知,隨膨潤土含量的增加,處理效果逐漸變差,這主要是因為當膨潤土含量增加時,微電解反應的有效成分鐵和炭的含量則相對降低,處理效果變差。因此,最佳的膨潤土體積分數為20%,即V(Fe)∶V(C)∶V(膨潤土)=4∶4∶2。

2.1.3添加劑的選擇

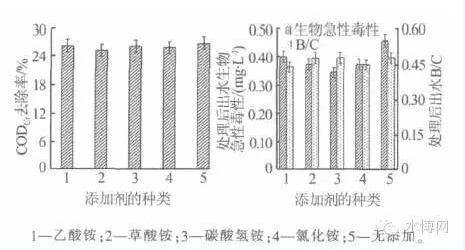

在V(Fe)∶V(C)∶V(膨潤土)=4∶4∶2的條件下,為了增大填料的孔隙率和比表面積,加入少量添加劑,使其在高溫下分解出氣態物質,從填料中逸出而留下孔道。由于銨鹽在高溫下較易分解,初步選擇4種銨鹽作為添加劑,分別為乙酸銨、草酸銨、碳酸氫銨和氯化銨。不同添加劑下制備的微電解材料對廢水的處理效果如圖3所示。其中,原水生物急性毒性為3.05mg/L,B/C為0.32。

由圖3可以看出,加入添加劑的微電解材料對廢水生物急性毒性的去除作用優于無添加劑的對照組。其中,以碳酸氫銨作為添加劑的微電解材料對廢水的處理效果最顯著。因此,最終選擇碳酸氫銨作為微電解材料的添加劑。

2.1.4焙燒溫度的比較

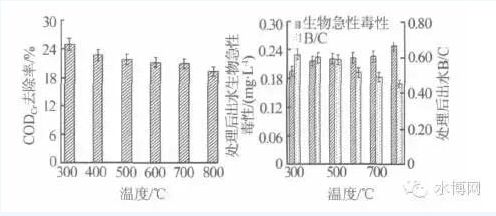

不同焙燒溫度(300、400、500、600、700、800℃)下制備的微電解材料對廢水的處理效果見圖4。其中,原水生物急性毒性為2.32mg/L,B/C為0.37。

由圖4可知,溫度越低,微電解材料的處理效果越好,這是由于在低溫下焙燒,能更好地保持原有鐵屑和活性炭的性質;在高溫下,材料中的鐵屑會不同程度地被氧化。然而焙燒溫度過低,會導致材料強度過低(見表2),溶脹性明顯,不利于長期使用。綜合考慮,選擇500℃作為最佳焙燒溫度。

2.2新型微電解材料的結構特性分析

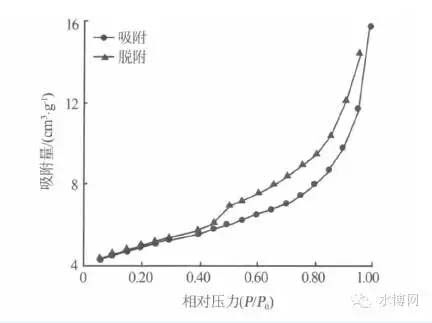

采用氮吸附脫附方法分析制備得到的新型微電解材料的結構特性。在恒定溫度和壓力下,材料表面只能吸附定量的氮。通過測定相對壓力下相應的吸附量,可得到吸附等溫線。由吸附等溫線的類型可以判斷吸附劑表面性質和孔分布性質。吸附等溫線可以分為五種類型,分別稱為第Ⅰ、Ⅱ、Ⅲ、Ⅳ和Ⅴ類吸附等溫線。在相對壓力為0.05~0.35范圍內,BET(Brunauer-Emmet-Teller)圖有較好的直線關系,可由此求得比表面積。除了第Ⅰ類吸附等溫線外,其余4類吸附等溫線往往有吸附分支與脫附分支分離的現象,形成所謂吸附回線,吸附回線的形狀反映了一定的孔結構。得˙博爾將吸附回線分作5類:A類、B類、C類、D類及E類,每一類都反映了一定結構的孔。倘若孔的形狀和大小有一個分布,則往往呈現出非典型的回線,它們是數個典型回線的疊加。

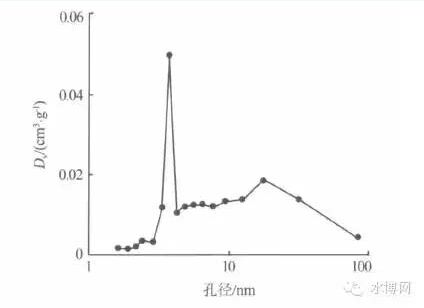

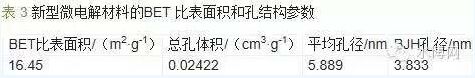

本研究中制備的新型微電解材料的氮吸附等溫線和孔徑分布情況分別如圖5、圖6(Dv表示在該孔徑附近的孔體積)所示。由此計算獲得的微電解材料的比表面積和孔結構參數如表3所示。

圖5新型微電解材料的氮吸附脫附等溫線

圖6新型微電解材料的BJH孔分布

圖5所示的吸附回線,是B類吸附回線與Ⅱ類等溫線重疊的結果。第Ⅱ類等溫線,因其形狀稱之為反S型吸附等溫線。起始部分呈緩慢上升并向上凸,在后半段由于發生毛細孔凝聚,吸附量便急劇增加,等溫線急劇上翹。由于吸附等溫線未呈現飽和狀態,即由毛細孔凝聚引起的吸附量的一直增加,表明材料必含有部分大孔(孔徑>50nm);而發生毛細孔凝聚時的相對壓力為0.40,對應著介孔結構(孔徑2~50nm),因此該微電解材料以介孔為主,還含有部分大孔。B類回線吸附分支在飽和蒸汽壓處很陡,脫附分支在中等壓力處也很陡,它反映的典型孔結構是具有平行壁的狹縫狀毛細孔。圖5的情況可能是由于在材料中部分孔是較均一的平行板,而部分孔是一段幾乎封閉的大小變化范圍較大的板狀毛細孔。

根據微電解材料的微觀結構特征,對以介孔為主的微電解材料,采用BJH(Barrett-Joyner-Halenda)法計算孔徑分布。由于吸附過程產生了毛細凝聚,應采用脫附分支(見圖6)。一般孔徑越小,總孔體積越大,比表面積就越大,但并不是孔徑越小越好。BET法以氮氣作吸附質,可以擴散進入微孔并被吸附,而反應物的分子直徑比較大,反應不能到達所有微孔,而且反應本身會生成氫氧化物,極易堵塞微孔,這部分內表面利用率很低,基本為無效比表面積。而微電解材料的孔結構主要是介孔及含有部分大孔,既能保證一定的比表面積,又不易發生堵塞,因此制備的微電解材料具有比較好的孔分布。

3結論

(1)以鐵屑和活性炭為原料,膨潤土為黏合劑,制備了新型微電解材料。最佳制備方法為:V(Fe)∶V(C)為1∶1,膨潤土體積分數為20%,即V(Fe)∶V(C)∶V(膨潤土)=4∶4∶2,以碳酸氫銨為添加劑,焙燒溫度為500℃。

(2)采用新型球狀微電解材料處理某化工園區廢水,CODCr去除率為22%,廢水的生物急性毒性削減率高達90%,B/C提高約60%。

(3)在77.4K下,新型微電解材料的氮吸附等溫線為Ⅱ類等溫線與B類吸附回線的疊加。材料的固體孔多為介孔,部分孔結構是較均一的平行板,而部分孔是封閉的板狀毛細孔。BET比表面積為16.45m2/g,平均孔徑為5.889nm。

|